แอปพลิเคชั่น

- การค้นหาวัสดุ

- ปรับสภาพการผลิตให้เหมาะสม

- คัดกรองสารละลายตามประสิทธิภาพ

.

พื้นหลัง

วัสดุอิเล็กโทรดแบตเตอรี่ถูกใช้ในรูปของสารละลายที่

กระจายในตัวกลางการกระจาย เนื่องจากรัฐ

การกระจายตัวในสารละลายไม่เสถียร การประเมินสภาวะ

การกระจายตัวซึ่งเป็นส่วนหนึ่งของ

กระบวนการควบคุมคุณภาพเป็นสิ่งสำคัญ

นอกจากนี้ เนื่องจากกระบวนการผลิตสารละลาย

เกิดขึ้นในช่วงเริ่มต้นของการผลิตแบตเตอรี่ จึงต้องมีการคัดกรอง

จะดำเนินการในระยะก่อนหน้า

เอกสารการใช้งานฉบับนี้จะแนะนำแอปพลิเคชันที่มี

การประเมินสภาวะการกระจายตัวโดยการประเมินอิเล็กตรอน

การนำไฟฟ้าในสารละลายอิเล็กโทรด LIB

สำหรับข้อมูลเพิ่มเติมเกี่ยวกับหลักการพื้นฐาน

ของระบบวิเคราะห์สารละลาย โปรดดูคำถามที่พบบ่อยนี้

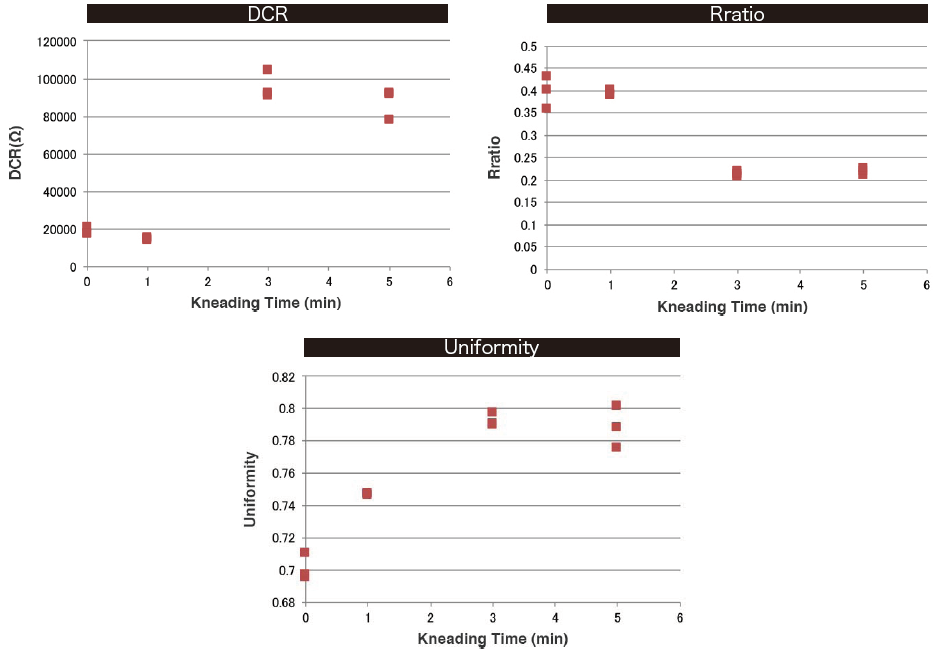

1. ความแตกต่างของเวลาในการผสม

วัตถุประสงค์

เพื่อเพิ่มประสิทธิภาพเวลาในการผสม

สภาพการผลิตถนนลาดยาง

- อัตราส่วนเนื้อหาที่เป็นของแข็ง

วัสดุที่ใช้งาน: 95% สารช่วยนำไฟฟ้า: 2.5% สารยึดเกาะ: 2.5 %

- กระบวนการผสม

ผสมเป็นเวลา 0, 1, 3 หรือ 6 นาที ด้วยความเข้มข้นของเนื้อหาที่เป็นของแข็ง 70%

- กระบวนการปรับความหนืด

เจือจางด้วย NMP จนกว่าความเข้มข้นของเนื้อหาที่เป็นของแข็งถึง 50%

ผลการวิเคราะห์

ข้อสังเกต

ด้วยเวลาในการผสมที่เพิ่มขึ้น Rratio ลดลง และ DCR เพิ่มขึ้น

ผลลัพธ์เหล่านี้ชี้ให้เห็นว่าเวลาในการผสมที่สั้นลงนั้นสัมพันธ์

กับการพัฒนาเครือข่ายวัสดุที่เป็นสื่อกระแสไฟฟ้า

ซึ่งทำให้ความต้านทานโดยรวมของสารละลายลดลง

ในทางตรงกันข้าม ความสม่ำเสมอจะเพิ่มขึ้นตามเวลาผสม

ผลลัพธ์นี้ชี้ให้เห็นว่าเวลาในการผสมนานขึ้น

จะเอื้ออำนวยต่อการกระจายตัวของสารละลาย

เมื่อรวมผลลัพธ์เหล่านี้แล้ว เราสามารถสรุปได้ว่าเวลาผสม

ทำให้เกิดสถานะต่อไปนี้ในวัสดุนำไฟฟ้าในสารละลาย

และเวลาในการผสม 3 นาทีหรือนานกว่านั้นให้ผลเป็นสารละลายที่ค่อนข้างดี

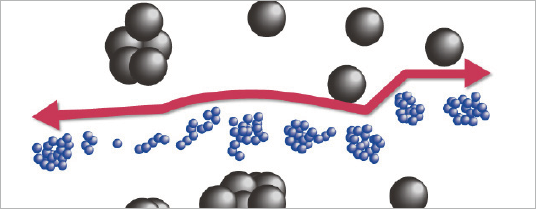

เวลาในการผสม 0 ถึง 1 นาที

วัสดุนำไฟฟ้าอยู่ในสถานะของการรวมตัวทำให้เกิดเส้นทางที่สั้นและหนา

เวลาในการผสม 3 ถึง 5 นาที

วัสดุนำไฟฟ้าอยู่ในสถานะกระจายตัว ส่งผลให้มีเส้นทางนำไฟฟ้าที่ยาวและบาง

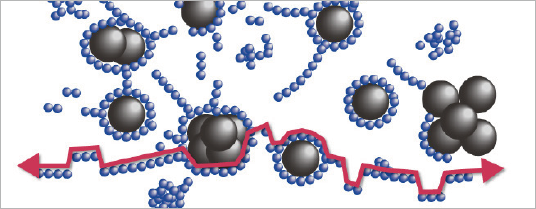

2. ความแตกต่างของปริมาณสารช่วยนำไฟฟ้า

วัตถุประสงค์

เพื่อตรวจสอบผลของการเพิ่มสารช่วยนำไฟฟ้าเพื่อลดความต้านทานของอิเล็กโทรด

เพื่อตรวจสอบความสัมพันธ์ระหว่างความต้านทานของสารละลายและความต้านทานของอิเล็กโทรด

สภาพการผลิตถนนลาดยาง

- อัตราส่วนเนื้อหาที่เป็นของแข็ง

วัสดุที่ใช้งาน: 18 g, สารช่วยนำไฟฟ้า: 0.25 g, 0.5 g, 0.75 g, สารยึดเกาะ: 0.5 g

- กระบวนการผสม

ผสมเป็นเวลา 9 นาทีด้วยความเข้มข้นของเนื้อหาที่เป็นของแข็ง 70%

- กระบวนการปรับความหนืด

เจือจางด้วย NMP จนกว่าความเข้มข้นของเนื้อหาที่เป็นของแข็งถึง 50%

ผลการวิเคราะห์

ข้อสังเกต

Rratio เพิ่มขึ้นและ DCR ลดลงเมื่อปริมาณของสารช่วยนำไฟฟ้าเพิ่มขึ้น

การเปลี่ยนแปลงเหล่านี้ ซึ่งแนะนำว่าการเพิ่มสารช่วยนำไฟฟ้า

ทำให้เครือข่ายวัสดุนำไฟฟ้าพัฒนาในสารละลาย

ทำให้ความต้านทานโดยรวมลดลง สอดคล้องกับทฤษฎีที่อยู่

ภายใต้การวิเคราะห์สารละลาย ในทางตรงกันข้าม ความสม่ำเสมอ

ของสารช่วย 0.75 ก. ต่ำกว่า 0.5 ก. เราสามารถสรุปได้ว่าโครงข่าย

วัสดุนำไฟฟ้าก่อตัวขึ้นได้ง่ายขึ้นด้วยสารช่วย 0.75 กรัม

แต่การกระจายตัวนั้นไม่เพียงพอ

เราสร้างแผ่นอิเล็กโทรดด้วยสารละลายเหล่านี้และวิเคราะห์

ด้วยระบบวัดความต้านทานอิเล็กโทรด RM2610 ผลการวิจัยพบว่า

ทั้งความต้านทานชั้นคอมโพสิตและความต้านทานส่วนต่อประสาน

ลดลงเมื่อปริมาณของสารช่วยนำไฟฟ้าเพิ่มขึ้น ผลลัพธ์เหล่านี้ชี้ให้

เห็นว่าค่าการนำไฟฟ้าของอิเล็กตรอนของสารละลายนั้นสืบทอด

มาจากลักษณะความต้านทานของแผ่นอิเล็กโทรด ซึ่งบ่งชี้ถึงขั้นตอนการใช้งานที่ดี

3. ความสัมพันธ์ระหว่างค่าการนำไฟฟ้าของอิเล็กตรอน

และความหนืดไดนามิกที่เกิดจากความแตกต่างของปริมาณสารช่วยกระจายตัว

(ให้บริการโดย Shin-Etsu Chemical Co., Ltd. )

วัตถุประสงค์

เพื่อตรวจสอบผลกระทบของปริมาณสารช่วยกระจายตัวบนสารละลาย

โดยใช้ทั้งในด้านอิมพีแดนซ์และรีโอโลยี

สภาพการผลิตถนนลาดยาง

- อัตราส่วนเนื้อหาที่เป็นของแข็ง

วัสดุที่ใช้งาน: 96 %, สารช่วยนำไฟฟ้า: 2 %, สารยึดเกาะ: 2 %, สารช่วยกระจายตัว: 0.08% ถึง 0.16% (4% ถึง 8% ของปริมาณสารช่วยนำไฟฟ้า)

- การเตรียมสารละลายตัวแทนช่วยนำไฟฟ้า

การเตรียมสารละลายสารช่วยนำไฟฟ้าที่มีเฉพาะสารช่วยอิเล็กโทรด สารช่วยกระจายตัว และ NMP

- การเตรียมสารละลายอิเล็กโทรด

การเตรียมสารละลายอิเล็กโทรดโดยเติมสารออกฤทธิ์และสารยึดเกาะ

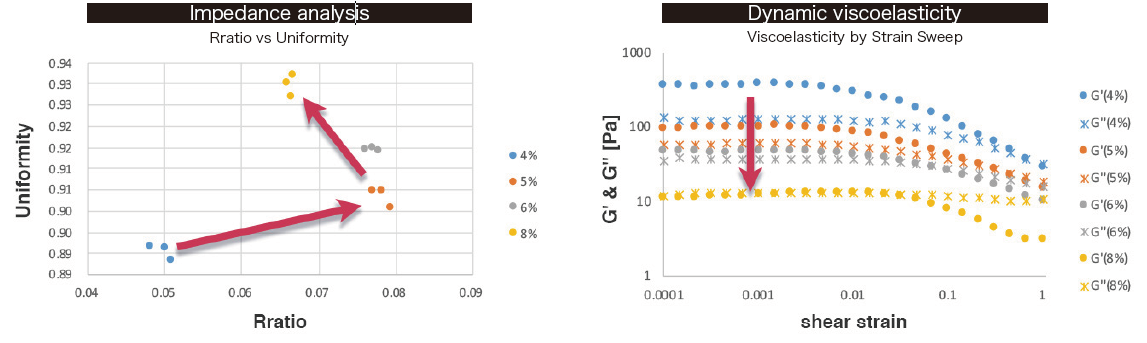

ผลการวิเคราะห์

ข้อสังเกต

- เพิ่มสารช่วยกระจายตัวจาก 4% เป็น 5% ของปริมาณสารช่วยนำไฟฟ้า

Rratio เพิ่มขึ้นอย่างกะทันหัน และความแตกต่างระหว่าง G’ และ G’’ ลดลง

ผลลัพธ์เหล่านี้ชี้ให้เห็นว่าการเติมสารช่วยกระจายตัวช่วยขจัด

การรวมตัวของสารช่วยนำไฟฟ้า และเครือข่ายสารช่วยนำไฟฟ้าที่ก่อตัวขึ้น

นั้นทำหน้าที่เป็นเส้นทางนำไฟฟ้า

- เพิ่มสารช่วยกระจายตัวจาก 5% เป็น 8% ของปริมาณสารช่วยนำไฟฟ้า

เราสามารถสรุปได้ว่าการเพิ่มสารช่วยกระจายตัวมากขึ้นจะเพิ่มความลื่นไหล

และปรับปรุงคุณสมบัติการเคลือบเนื่องจากค่า G’ ที่ดีของสารละลาย ใน

ขณะที่การลด Rratio หมายความว่าเครือข่ายสารช่วยนำไฟฟ้าจะยิ่งบางลงซึ่งนำไปสู่การแตกหัก

.